Легко ли добыть нефть

Алексей работает на добыче нефти России и решил поделиться подробностями об этом не простом процессе.

Решил написать несколько статей на нефтегазовую тему. Всё же это мой хлеб. А начну я с солянокислой обработки скважин, что это такое, для чего это делается и как она проходит.

Для начала определимся с терминологией и некоторыми понятиями.

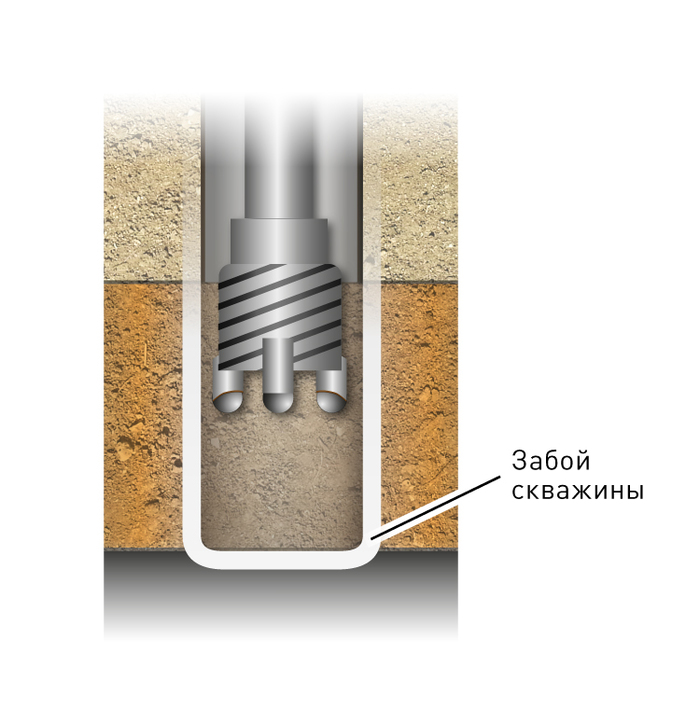

Скважина состоит из трех частей – устья, ствола и забоя. Забой – это дно скважины. И, как правило, забой заходит в продуктивный пласт, откуда и идет добыча нефти и газа.

Графическое изображение забоя

Скважина после бурения может быть закончена несколькими способами и иметь разную конструкцию. В большинстве случаев после пробуривания скважины в нее опускаются специальные обсадные трубы (обсадная колонна, а потом, между обсадной колонной и окружающей породой, производится тампонаж – заливка цементом.

Схема скважины с обсаженной колонной и перфорацией

Т. е. после ввода новой скважины она представляет собой «стакан», никак не связанный с окружающей породой. Для того, чтобы соединить скважину с окружающей средой и получить приток жидкости и газа производят перфорацию. Для этого спускают на насосно-компрессорных трубах или канате перфоратор и потом с помощью кумулятивных зараядов простреливают обсадные трубы и цемент. После этого можно добывать нефть, газ, воду или наоборот, закачивать в нее.

Перфоратор системы Скорпион перед испытаниями (слева)

Теперь давайте разберемся с важнейшим понятием – призабойной зоной пласта (призабойной зоны скважины). Забой, как я написал, входит в продуктивный пласт. Перфорацию также проводят на уровне продуктивного пласта. После того, как провели перфорацию, в скважину начинает поступать содержимое пласта – флюид. Если мы начинаем закачивать в скважину жидкость, то она также через перфорацию поступает в пласт. Исходя из этого дадим определение: призабойная зона пласта (ПЗП) - это участок пласта, примыкающий к стволу скважины, в пределах которого изменяются фильтрационные характеристики продуктивного пласта в период строительства скважин, их эксплуатации или ремонта.

Графическое изображение призабойной зоны и перфорации

Т е. через ПЗП протекает вся жидкость, которую мы добываем. Или вся жидкость, которую мы закачиваем. Естественно, что фильтрационные характеристики ПЗП меняются в любой работающей скважине.

Пласт представляет собой пористую породу – коллектор. При движении флюида в скважину происходит разрушение скелета породы, мельчайшие частицы породы забивают поры пласта (кольматируют) и фильтрующая способность резко ухудшается. Когда мы закачиваем в скважину жидкость, то вместе с ней в поры также попадают частицы и происходит также кольматация и ухудшение фильтрующих характеристик. Особенно сильно кольматации подвержены ПЗП скважин поддержки пластового давления. Это нагнетательные скважины, в них закачивают воду под большим давлением для поддержания давления в пласте. Не смотря на то, что требования к закачиваемой воде жестко регламентированы, она все равно содержит небольшое количество кольматирующих частиц, что со временем может привести к полной потере приемистости скважины.

Чтобы уменьшить фильтрационные сопротивления, которые обязательно возникают на работающей скважине, периодически необходимо проводить обработки призабойной зоны (ОПЗ) пласта. ОПЗ улучшает или полностью восстанавливает фильтрационные свойства ПЗП. Существует множество видов ОПЗ, по характеру фактора, воздействующего на ПЗМ их можно разделить на несколько групп: химические, механические, тепловые, комбинированные и пр.

Как следует из названия, солянокислая обработка относится к химическим методам ОПЗ. Суть ее заключается в том, что в паст под давлением подается «коктейль» из разбавленной соляной кислоты с другими компонентами. Попадая в пласт, соляная кислота растворяет кольматирующие частицы и фильтрационные свойства пласта улучшаются. Кроме того, если пласт сложен из карбонатных пород, кислота разъедает его скелет, вымывает в нем полости и трещины, тем самым увеличивая площадь фильтрации, что приводит к повышению дебета (приемистости) скважины.

Если же пласт имеет основу из силикатов, например песчаника, то соляная кислота растворяет только кольматирующие частицы. Для растворения скелета к соляной кислоте добавляют небольшое количество (обычно 3%)фтороводородной (плавиковой кислоты), которая может растворять силикаты. Такая смесь кислот называется глинокислотой, соотвественно обработка глинокислотная.

Теперь давайте разберемся с пространствами в скважине. Для получения флюида или воздействия на пласт в скважину спускают колонну из насосно-компрессорных труб. Пространство внутри трубы называется трубным, пространство между внешней границей НКТ и обсадной трубой – затрубное пространство.

Обычно кислоту качают по НКТ (по трубному пространству). Но в некоторых случаях и закачивают по затрубу. Например когда спущенную в скважину трубу и инструмент прихватывает осевшим снаружи шламом. Или солями. Или при бесподходной СКО, т. е. во всех случаях, когда закачка по НКТ невозможна, или требуется обработать затрубное пространство.

В следующей части я напишу, что как делают солянокислый состав и что в него добавляют.

Как следует из названия «Солянокислотная обработка», главным действующим веществом в ней является соляная кислота. Но для СКО используют еще и массу других веществ, которые являются необходимым компонентом соляноксилого раствора.

Начнем с соляной кислоты. Товарная соляная кислота бывает двух видов: синтетическая и абгазная. Синтетическую кислоту получают путем растворения хлороводорода в воде, а абгазную из побочных газов химических производств. Абгазная дешевле, но синтетическая предпочтительнее, потому что содержит меньше примесей. Обычно абгазную кислоту предварительно требуется очищать от примесей серной кислоты, хотя на практике это никто не делает.

Товарная соляная кислота имеет разную концентрацию. Преимущественно используют 24 или 31%-ю. Но закачивают всегда разбавленную. Концентрация используемого состава зависит от множества факторов – проницаемости пласта, пористости породы, вида коллектора, количества обработок и пр. В частности там, где я работаю сейчас, для большинства СКО используют 12% кислоту, для ликвидации прихватов и солеотложений – 6 %. Объем кислоты также завист от множества факторов – длинны перфорации, глубины зоны охвата, количества обработок и пр. У нас на метр пласта обычно используют 1,2-1,5 м3.

Если кислота содержит большой процент серной кислоты, ее предварительно удаляют добавлением хлорида бария. В результате выпадает нерастворимая соль сульфата бария, которую легко удалить. Правда, повторяю, я ни разу не видел, чтобы кто-то этим заморачивался.

Тот самый творожистый осадок, который знаком всем, кто учил химию. Качественная реакция на сульфаты, сульфат бария detected

Также в солянокислый раствор добавляют ингибитор. Он замедляет скорость реакции кислоты, что позволяет уменьшить ее коррозионную агрессию на оборудование. Их существует множество. Например всем известный уротропин. Кто не слышал про него пусть не удивляется, это всем известный «сухой спирт» Вообще очень интересное вещество, впервые синтезированное самим Бутлеровым. Кроме ингибитора он применяется как лекарство для лечения инфекции мочевыводящих путей. А также до недавнего времени использовался как пищевой консервант Е-239. Но сейчас используются более эффективные ингибиторы. Но товарная кислота, как правило, продается уже ингибированной, и добавлять другой ингибитор следует в особых случаях, например в высокотемпературные скважины.

Всем известный уротропин

Вторая добавка – это интенсификатор, для чего используются различные ПАВ (поверхностно-активные вещества). Они уменьшают поверхностное натяжение нефть/кислота и способствуют более глубокому проникновению кислоты в пласт, а также облегчают вынос продуктов реакции

ПАВ ОП-10 в бочках. Внешне от меда не отличим. Прекрасно отстирывает спецовку

Третий компонент состава – это стабилизаторы. Во время реакции кислоты и породы образуется много нерастворимых компонентов. Особенно вреден хлорид железа трехвалентного. Кто помнит химию, тот вспомнит, что эта соль образована сильной кислотой и слабым основанием. И подвергается гидролизу по катиону. В результате образуется гелеобразный гидрооксид железа (точнее комплексное соединение), выпадающий в осадок, который кольматирует пласт. Для того, чтобы не происходило такого и добавляют стабилизаторы, предотвращающие образование нерастворимых соединений. Или восстанавливающие трехвалентное железо до двухвалентного. Раньше для этого использовалась уксусная кислота, сейчас намного более эффективные вещества. Например, Интенс-1 и прочие.

Вот такая шляпа выпадает в пласт, если не использовать стабилизатор железа (III)

Надо также помнить, что состав кислотного состава индивидуален для каждого месторождения. Все зависит от состава нефти, пластовой воды, пород. И один сосав будет прекрасно работать на одном месторождении, но абсолютно не пригоден для другого. Поэтому составы специально подбирают в лабораториях Заказчика и подрядных организаций.

Также для солянокислого раствора делаю т. н. бланкет. Это порция жидкости высокой плотности или специально загущенной. Она заполняет зумпф скважины – нижнюю часть, находящуюся ниже зоны перфорации. Для это используют либо раствор хлорида кальция, либо ксантановый гель. Но как и в случае с очисткой от примесей серной кислоты бланкет существует только на бумаге. По крайней мере за многолетнюю практику мне ни разу не пришлось с ним сталкиваться

Слева несшитый, справа сшитый гель. Только гидроксипропилгуаровый. Используется при глушении и ГРП

Теперь опишу порядок приготовления солянокислого раствора. Как правило, раствор готовят на специальных кислотных базах, но в исключительных случаях готовят прямо на скважине. Для этого сначала берут расчетный объем воды, добавляют туда ингибитор, стабилизатор и тонкой струей нужный объем кислоты. После чего уже добавляют интенсификаторы и перемешивают. После этого раствор будет готов к транспортировке и работе.

Как проводят СКО, какие виды бывают я опишу в следующей части

Если говорить о разнообразии СКО, то не хватит перечислить пальцев рук и ног, так их много. При этом массово используются только несколько видов, другие либо дороги, либо находятся на стадии экспериментальных разработок. Поэтому про все рассказать не получится, да и я и не ставлю такую цель. Итак, начнем.

Первый вид обработки наиболее прост и называется кислотной ванной. Это наиболее простые обработки и применяются преимущественно в необсаженных скважинах, т. е. в тех, где на забой не спущена обсадная труба и забой открыт. Она предназначена для очистки стенок забоя от глинистой, цементной корки, загрязнения АСПО (асфальтосмолистыми и парафинистыми отложениями) и пр.

Особенностью этой обработки является то, что кислота не продавливается в пласт, а остается в скважине на несколько часов, скважина потом подвергается промывке. Также этот вид обработок применяется для удаления прихватов спущенного оборудования. Например долота, турбины и пр. Во время работ на них оседают взвешенные частицы (шлам), инструмент застревает (прихватывает), и его поверхность очищают кислотой.

Второй вид обработки так и называется простой кислотной обработкой. Про этот вид обработки я расскажу подробно в следующих частях. В отличие от кислотных ванн при этом виде СКО кислота продавливается в пласт и промывает ПЗП. Это наиболее массовый вид обработок, недорогой и эффективный.

В зависимости от типов пород, которые слагают пласт, они делятся на два основных вида: карбонатные и терригенные. Карбонатные пласты сложены из карбонатных пород(известняк, доломиты и пр.), а терригенные из разрушенных горных пород, состоящих преимущественно из силикатов (песчаники, алевролиты, аргиллиты и пр.).

Если вспомнить школьную химию, то карбонаты легко реагируют с соляной кислотой. Поэтому если пласт карбонатный, то проводят солянокислотную обработку. Силикаты же с соляной кислотой не реагируют. Поэтому для их обработки используют т. н. глинокислоту – смесь соляной и плавиковой(фтороводородной). Плавиковая кислота реагирует с силикатами. Соответственно такая обработка называется глинокислотной

Особенно простая обработка эффективна при первичных обработках. Но он, в первую очередь, влияет на легкопроницаемые участки пласта, поэтому при повторных обработках эффективность резко снижается. Легкопроницаемые участки очищены, а в низкопроницаемые кислота не продавливается. Поэтому для повторных обработках используется следующий вид обработок – кислотная обработка под давлением.

Для проведения этой обработки в скважину предварительно на НКТ (насосно-компрессорных трубах) спускают специальный инструмент – пакер. Этот инструмент предназначен для отсечения части скважины и ее герметизации.

Пакер 3-ПМС

Пакер – это массовый инструмент в нефтедобыче и используется не только для кислотных обработок. Поэтому имеет массу различных типов. Суть работы его заключается в следующем. Пакер спускают на нужную глубину и с помощь и с помощью механического или гидравлического механизма в стенки скважины врезаются якоря и специальные зубчатые захваты (сухари), в результате чего пакер не может больше двигаться вниз. На него дают осевую нагрузку сверху вниз колонной труб, и от нее специальная резиновая манжета буквально расплющивается и упирается в стенки скважины, изолируя участок скважины. Принцип работы одного из самых распространенных пакеров 3-ПМС можно увидеть на видео, все очень просто.

При кислотных обработках под давлением пакер спускают на уровень интервала перфорации и закачивают эмульсию из нефти и кислоты. Она попадает в легкопроницаемые участки пласта. Затем сажают пакер и под давлением продавливают ее в пласт. Т. к. легкопроницаемые участки уже заполнены эмульсией, более подвижная кислота продавливается преимущественно в низкопроницаемые участки пласта, в результате чего увеличивается равномерность обрабатываемой зоны

На этих трех видах остановлюсь, про другие напишу в следующей части

Термокислотные обработки заключаются в обработке призабойной зоны горячим солянокислотным раствором. Такие кислотные обработки применяются при обработке нефтяных скважин, ПЗП которых забиты АСПО (асфальтосмолистые и парафинистые отложения). Такие отложения в большом количестве образуются на месторождениях, где добывается парафинистая нефть. , Также она применятся в других скважинынах, когда кольматанты представлены другими веществами, которые труднорастворимы в холодной кислоте.

Вспоминаем школьную химию и правило Вант-Хоффа. При повышении температуры реагирующих веществ скорость реакции увеличивается в 2-4 раза. Вот это правило и применяется на практике.

Откуда берут горячую кислоту? Естественно, ее можно нагревать и на поверхности и качать горячей. Но, во -первых, на поверхности будет ад, дышать парами горячей кислоты невозможно. Во-вторых, горячая кислота будет буквально «сжирать» трубы, еще не достигнув забоя. В третьих, она просто остынет.

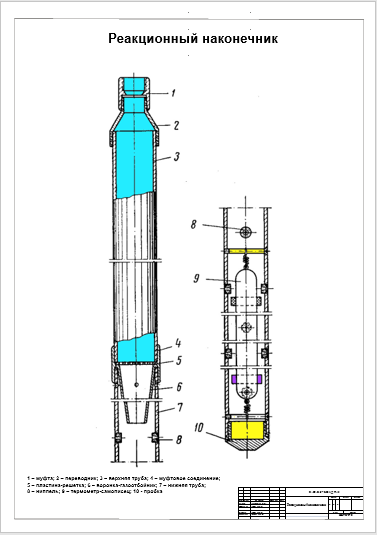

Схема реакционного наконечника

Поэтому перед проведением этой СКО на трубах к зоне обработки спускают специальный реакционный наконечник, в котором находятся бруски металлического магия. Он герметичен, чтобы не стал взаимодействовать с водой еще до начала закачки кислоты. Потом в трубы скидывают шарик, повышают давление, шарик в седле срезает штифты и камера открывается. Кислота начинает реагировать с магнием, идет выделение огромного количества кислоты (экзотермическая реакция), и она начинает нагреваться. Горячая кислота применяется для отмывки зоны перфорации, забоя и ПЗП от АСПО. После этого начинают обработку холодной соляной кислотой для образования каналов, которые увеличивают зону фильтрации.

Пенокислотные обработки. Название говорящее, суть ее заключается в том, что ПЗП обрабатывают пеной из кислоты. Она применяется при очень мощных пластах. Или низких пластовых давлениях.

Для этого в солянокислотный раствор добавляют повышенное количество ПАВ. Затем на поверхности в линию от насоса, закачивающего кислоту, добавляют аэратор, который имеет внутри множество отверстий. Также в аэратор подводится трубка от азотной установки, которая подает в него азот под давлением. Проходя через многочисленные отверстия кислота образует обильную пену, которая и попадает в пласт.

Аэратор имеет различные конструкции и может находиться не на поверхности, а на забое. Кислота с газом вспенивается уже там. Этот способ более эффективный и применялся нами на ОНГКМ.

Пена, попадая в пласт, имеет более высокую подвижность, пузырьки газа увеличиваются в размерах и зона охвата СКО резко увеличивается, тем самым повышается ее эффективность.Импульсные и струйные обработки. Применяются довольно редко, т. к. это достаточно дорого. Для этого на трубах спускается специальный инструмент, который называется бластер. Обычно для этого используют гибкие НКТ колтюбинговой установки. Потом по трубам подается кислота под давлением и она, проходя через бластер, подается струей. Если подача непрерывная, то СКО будет струйной. Если кислота подается периодично, импульсами, то СКО импульсная. Этот вид СКО эффективен при малопроницаемых пластах, а также когда стенки покрыты толстой цементной и/или глинистой коркой. Например после бурения. Также использование ГНКТ очень удобно при обработке многопластовых скважин. Труба движется вверх и вниз, обрабатываются чередующиеся пласты.

Работающая колтюбинговая установка

Ну и, наконец, многочисленные экспериментальные разработки. Некоторые из них разработаны давно, но в силу дороговизны, сложности и узкой специфичности не получили должного распространения. Упомяну про некоторые.

Кислотные обработки с самоотклоняющими составами. Они заключаются в том, что в кислоту добавляется специальное вещество, которое загеливается только при нейтрализации. Состав подается на забой, начинается бурная реакция, в результате чего происходит нейтрализация кислоты. В первую очередь кислота проникает в промытые пропластки с минимальным количеством углеводородов. В них быстро образуется гель, мешающий дальнейшему проникновению кислоты . Поэтому кислота начинает продвигаться в непромытые участки, богатые нефтью. Т. е. при этом виде обработок происходит избирательная обработка нефтьсодержащих пластов.

Большеобъемные направленные кислотные обработки – заключается в проведении кислотной обработки с большим объемом солянокислотного раствора. Особенность заключается в том, что подача кислоты периодически сопровождается с подачей кислостойкого геля, который закупоривает щели и полости пласта. Применяется после гидроразрыва пласта и позволяет обработать зоны, которые не были подвержены механическим разрывам.

В следующей части я расскажу про оборудование, которое применяется при солянокислотных обработках

Наверняка все, кто был на промыслах или находился рядом с ними, задавался вопросом, зачем сжигают огромное количество газа в факелах. Раньше их было значительно больше, сейчас их число сократилось, но все равно продолжает сжигаться огромное количество. Попытаемся разобраться в этом вопросе.

Газовый факел в ХМАО

Начнем с того, что сжигают не природный газ, а попутный нефтяной. Название говорит само за себя. Это газ не из газовых месторождений, а растворенный в нефти газ, а также т. н. газовая шашка, которая, как правило, имеется во всех нефтяных месторождениях. Как побочный продукт он всегда выходит с добываемой нефтью. Объем газа, который выделился при добыче одной тонны нефти (иногда к кубическому метру) называется газовым фактором. Это величина разная, может колебаться от нескольких кубических метров на истощенных месторождений до нескольких сотен на газонефтяных.

Попутный газ по составу схож с природным. Его основа ,как и у природного – метан. Но он более жирный. Под жирностью газа понимается содержание гомологов метана – этана, и, особенно, бутана и пропана. Если их мало, то газ сухой, если много – то жирный. Соответственно в попутном газе повышено содержание этана, пропана и бутана. Кроме того, он может содержать более тяжелые жидкие алканы, которые растворяются в нем, а также водяной пар и другие примеси. К слову, природный газ газовых месторождений также может содержать в себе фракции жидких углеводородов, которые образуют т. н. газовый конденсат. Но это отдельная очень интересная тема, про которую я напишу как-нибудь потом.

Т. к. попутный газ содержит много пропан-бутановой фракции, ее сжижают под небольшим давлением и используют как топливо (сжиженный нефтяной газ). Из-за того, что это побочный продукт, не требующей глубокой переработки, его цена значительно ниже, чем у бензина. Попутный газ, от которого отделили пропан-бутановую и более тяжелые фракции называется отбензиненным. Который по составу и свойствам ничем не отличается от обычного природного.

Теперь давайте разберемся, почему весь добываемый попутный газ не подвергается переработке, а просто сжигается. Причина тут простая – экономически это нецелесообразно.

Некоторые думают, что газ, который добыли, можно просто так по трубе взять, перекачать и сжечь как топливо. Но газ содержит в себе большое количество водяного пара и абразивных частиц. Как правило это частицы пласта, которые выносятся с ним. С абразивными частицами все понятно. Они буквально пескоструят тело трубы, по которым их перекачивают, что приводит к ее разгерметизации. Водяной же пар, если его не отделять, может вступать в реакцию с углеводородами и образовывать газовые гидраты. Это снегообразная масса, которая забивает трубы. С газовыми гидратами связана одна история на Месояхском месторождении, если кому интересно – могу написать. Впрочем отвлекся. Чем выше содержание водяных паров в газе, тем выше точка росы, т. е та температура, при которой начинается конденсация жидкой фазы, что, в конечном итоге, приводит к выпадению газогидратов.

Если просуммировать все это, то становится понятным, что для того, чтобы транспортировать газ, его следует предварительно подготовить – удалить абразивный песок и влагу. Переработка же стоит денег.

Если месторождение большое, в нем много нефти и газа, то это экономически выгодно. Получаем газомотрное топливо и газ, которые продаются пользователям. Другое дело маленькое месторождение, там установка по подготовке газа не окупиться никогда.

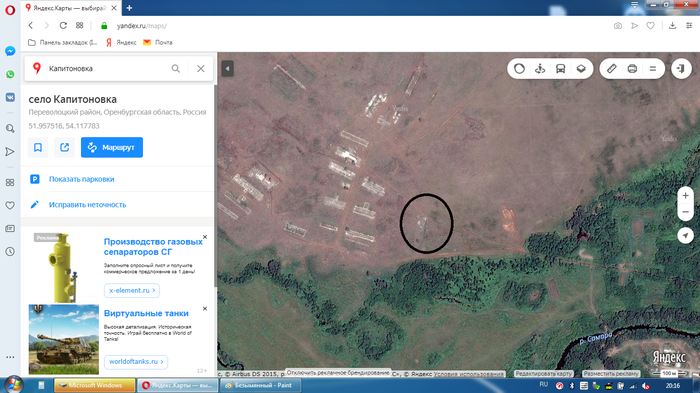

Восточно-Капитоновское месторождение. Еще в 2014 на этом месте было два мощных наземных факела. Все-таки они гаснут

Если месторождение большое, в нем много нефти и газа, то это экономически выгодно. Получаем сжиженый газ, который используется как моторное топливо, и газ, который продаются пользователям. Другое дело маленькое месторождение, там установка по подготовке газа не окупиться никогда.

Резюмируем: 1) Сжигают попутный природный газ

2) Он является ценным побочным продуктом, из которого можно получать пропан-бутановую смесь и более высокомолекулярные алканы (газовый бензин)

3) Для переработки следует иметь достаточно большое месторождение, содержащее много попутного газа, иначе это экономически невыгодно. Поэтому сжигают газ либо на разведочных скважинах, либо на отдаленных участках месторождений, к которым еще не проведена трубопроводная система транспортировки нефти и газа. На них устанавливают газосепаратор, отделяющий жидкую и газовую фазу. Газ сжигается, а жидкая вывозится. Также газ сжигают на маленьких и отдаленных месторождениях, где перерабатывать экономически невыгодно.

Газосепаратор одной фирмы на окраине Оренбурга

4) Количество сжигаемого попутного газа постоянно снижается и достигает не более пяти процентов от добываемого попутного газа (Постановление Правительства РФ№ 7 от 8 января 2009 года, иначе накладывают серьезный штраф). Не смотря на это объем сжигаемого газа достаточен для покрытия потребностей в газе такой страны, как Болгария.

Комментарии

Отправить комментарий